New-Innolab is gespecialiseerd in het ontwerpen en produceren van verpakkingen voor de luchtvaart en retail sector. De firma bestaat drie jaar en heeft kantoren in Nederland, België en Duitsland.

In Duitsland is de fabriek gevestigd die de verpakkingen maakt door middel van thermoformeren en spuitgieten. In Venlo ontwerpen Tim Notermans en Juup Backes de producten en ontwikkelen zij de prototypes. Beide heren hebben hun roots in de luchtvaart catering. Ze ontwerpen echter niet alleen verpakkingen voor de voedselindustrie. Ook werken zij voor merken als Rituals, Bavaria, Lenco en KLM.

Exact gelijk

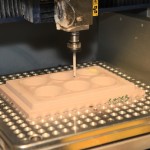

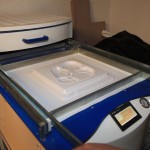

Met de Roland-freesmachine en een thermovormmachine maken Tim en Juup modellen die exact gelijk zijn aan het seriematig geproduceerde product dat in de fabriek gebruikt wordt. Door over de mal een kunststof vacuüm te trekken door middel van hitte ontstaan verpakkingsproducten zoals schaaltjes en trays.

New-Innolab gebruikt de Roland MDX-540 freesmachine die heel nauwkeurig prototypes en industriële modellen freest. De machine in Venlo is uitgerust met een automatische gereedschapswisselaar die de juiste freeskoppen inzet voor de freeshandeling.

Voor het maken van thermovormen is een 3D-printer is geen alternatief. “Een 3D-printer is niet ideaal om een mal mee te maken, maar is meer geschikt voor enkele spuitgietproducten,” vertelt Tim. “Dankzij onze freesmachine kunnen wij op een snelle en effectieve manier thermovormmallen maken. We kunnen de matrijs zo meerdere malen gebruiken. Wij willen soms 20 modellen hebben om te kijken of ze goed in elkaar passen en hoe het product zich gedraagt in de productielijn. Pas dan kan je de praktijk realistisch nabootsen.”

Inpassen in proces

“We kennen het merk Roland vanuit de markt als goed en betrouwbaar. We hebben ook wel eens machines van andere merken gehad, maar deze waren nooit zo uitgebreid en veelzijdig. Met de Roland maak je modellen die exact overeenkomen met de werkelijkheid. Ondanks alle computersimulaties zijn die modellen nog steeds nodig”, aldus Tim.

Alleen een goede maatvoering is niet genoeg. Juup: “Bakjes voor maaltijden moeten bijvoorbeeld zonder problemen in een automatisch vulproces kunnen lopen. Dan kom je er niet met enkel een goede maatvoering. Ze moeten werkelijk in de productie getest worden. De meeste mensen realiseren zich niet wat erbij komt kijken om een schaaltje met een pond gehakt te vullen en ze in pallets in de supermarkt te krijgen. Je hebt het veel meer over logistiek dan ontwerp. De bakjes gaan bijvoorbeeld met stapels in een stacker en ze moeten goed uit elkaar vallen. De procesanalyse bepaalt dus in grote mate de vormgeving.”

Dat is de reden waarom een nieuw schaaltje eerst met 50 stuks door het proces gaat. Zijn er problemen, dan zijn kleine aanpassingen vaak voldoende om het proces ongestoord te laten verlopen. Die test overtuigt de klant dan dat het goed is. Vervolgens kun je met die maten de serieproductie opstarten. Een prototype is dus onmisbaar. De maten van het schaaltje kunnen wel kloppen, maar de toleranties in het proces kunnen veroorzaken dat je het toch moet aanpassen.

Vakmanschap

Bij het maken van modellen komt veel vakmanschap kijken. Juup: “Ik ben begonnen als modelmaker. Toen maakten we de modellen met de hand. Het was puur vakmanschap. Daar is enorm veel in veranderd. Nu maak je het ontwerp op de computer en geef je de opdracht aan de freesmachine en die doet dat met ongekende precisie. Dat bespaart enorm veel tijd. Het nadeel is dat nu iedereen denkt dat je met een computer even snel een model maakt. De kennis van de materialen gaat naar de achtergrond. Die kennis heb je wel als je zelf met de bijtel in het materiaal gesneden heb. Maar eerlijk is eerlijk, de MDX-540 is de machine die ik mijn hele leven al heb gewild.”

www.new-innolab.com

Opdrachtgever: RolandDG

Sorry, the comment form is closed at this time.